Gestion thermique des batteries de véhicules électriques

Gestion thermique des batteries des véhicules électriques

Les véhicules électriques (VE) représentent l'avenir des transports respectueux de l'environnement. Le marché mondial des voitures électriques a connu une augmentation constante des ventes au cours de la dernière décennie. Les problèmes de sécurité liés à l'utilisation de batteries lithium-ion dans les véhicules électriques deviennent de plus en plus importants à mesure que ces batteries deviennent plus puissantes, que les temps de charge deviennent plus rapides et que la taille des packs de batteries augmente afin d'accroître l'autonomie de conduite.

Les matériaux ayant une densité énergétique plus élevée peuvent présenter une stabilité thermique plus faible, ce qui peut poser des problèmes de sécurité tels que l'emballement thermique de la batterie. La gestion thermique des batteries est devenue cruciale pour gérer les densités d'énergie et les puissances spécifiques plus élevées des batteries, tout en prévoyant, en prévenant et en maîtrisant les risques ou les incendies qui peuvent survenir. Il s'agit d'un aspect essentiel de la conception des cellules et des modules individuels, des batteries et de l'ensemble du véhicule. Les enquêtes sur les défaillances des batteries, les incendies et les rappels ont révélé qu'ils sont souvent causés par des abus mécaniques, électriques et thermiques. La gestion thermique des batteries lithium-ion dans les véhicules électriques présente plusieurs défis en ce qui concerne les systèmes de mesure de la température.

Voici quelques-uns des principaux défis à relever :

- Placement du capteur

- Précision et fiabilité des capteurs

- Étalonnage et dérive de l'étalonnage

- Synchronisation et intégration des données

- Transmission de données et communication

- Traitement et analyse des données

Considérations de sécurité :

Avec les batteries lithium-ion à haute énergie, la sécurité est primordiale. C'est un défi majeur de s'assurer que la mesure de la température ne compromet pas la sécurité de l'utilisateur ou ne pose pas de risques supplémentaires.

De nombreuses mesures de température sont nécessaires sur l'ensemble de l'architecture, depuis la batterie elle-même jusqu'au moteur électrique, en passant par les connecteurs et l'électronique de puissance. L'emplacement et l'installation des capteurs et des systèmes d'acquisition de données peuvent s'avérer particulièrement difficiles lors des essais de prototypes.

Stratégies d'acquisition de données pour une gestion thermique efficace

Une gestion thermique efficace dans les véhicules électriques est essentielle pour maintenir des performances optimales, garantir la sécurité et prolonger la durée de vie des composants critiques. L'acquisition des données de température est un aspect fondamental de cette gestion.

Placement stratégique des capteurs de température

Il est essentiel de placer stratégiquement les capteurs de température dans l'EV pour recueillir des données précises et complètes sur la température :

Batterie

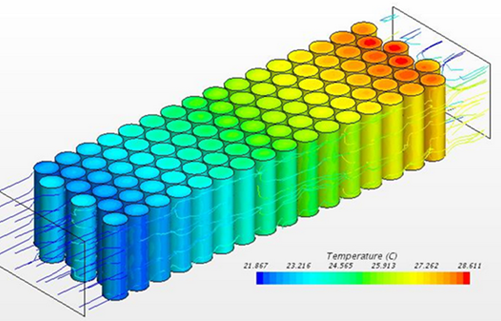

Les capteurs doivent être répartis uniformément dans la batterie afin de détecter les variations de température. Ces capteurs aident à identifier les points chauds et permettent au BMS de prendre les mesures appropriées pour assurer la sécurité et la longévité de la batterie.

Électronique de puissance :

Les capteurs de température à fibre optique peuvent être placés dans les composants électroniques de puissance, en complément des capteurs traditionnels, afin de surveiller la température de manière précise et fiable. Ces capteurs déclenchent des systèmes de refroidissement en cas de besoin, ce qui permet d'éviter la surchauffe et d'optimiser les performances.

Thermoelemente:

Réputés pour leur robustesse et leur large plage de température, les thermocouples sont adaptés à la mesure de la température de composants critiques tels que le moteur électrique et l'électronique de puissance.

RTDs :

Offrant une précision et une stabilité accrues, les sondes à thermistance excellent dans la surveillance de la température des batteries. Leur précision est essentielle pour que le système de gestion de la batterie (BMS) puisse optimiser la charge et la décharge.

Capteurs infrarouges :

Ces capteurs sans contact mesurent la température de surface, ce qui les rend précieux pour l'évaluation des différents composants du véhicule électrique.

Capteurs de température à fibre optique :

Les capteurs à fibre optique sont de plus en plus utilisés dans les véhicules électriques en raison de leurs avantages uniques. Ils offrent une surveillance précise de la température et peuvent être placés plus facilement et en toute sécurité dans des zones d'interférences électromagnétiques, de haute tension ou dans des endroits difficiles d'accès.

Traitement et analyse des données

Les données de température recueillies par ces capteurs, y compris ceux à fibre optique, doivent être traitées et analysées afin de prendre des décisions éclairées en matière de gestion thermique. Des algorithmes avancés et des systèmes de contrôle interprètent ces données et prennent les mesures nécessaires, telles que l'activation de mesures de refroidissement, l'optimisation de l'isolation ou l'ajustement des paramètres de chauffage, de ventilation et de climatisation.

Options de refroidissement des batteries de traction

Le choix du système de refroidissement dépend de facteurs tels que la composition chimique de la batterie, la densité de puissance, la taille, le poids, les contraintes de coût et les exigences spécifiques du véhicule en matière de gestion thermique. Les systèmes avancés de gestion de la batterie (BMS) intègrent souvent des capteurs de température et des algorithmes de contrôle pour réguler le système de refroidissement en fonction des conditions en temps réel, garantissant ainsi des performances et une sécurité optimales.

Les bases :

- La température optimale de stockage des piles est d'environ 10°C.

- Les températures de stockage plus élevées entraînent une autodécharge plus rapide.

- Il est nécessaire de maintenir un gradient de température de 2 à 3 °C de la cellule la plus froide à la cellule la plus chaude.

- Des batteries plus grandes permettent un gradient plus important de 6 à 8 °C entre les éléments de la batterie dans le cas le plus défavorable.

- De grandes différences de température entraînent un vieillissement différent des cellules individuelles.

- La gestion thermique permet de maintenir les meilleures performances même dans des conditions météorologiques changeantes ou pour des styles de conduite sportive plus agressifs.

Dissipation de la chaleur

Systèmes de refroidissement : Une bonne dissipation de la chaleur est essentielle pour maintenir la température dans des limites sûres. Les systèmes de refroidissement, tels que le refroidissement par air ou par liquide, sont souvent utilisés dans les véhicules électriques et d'autres applications dotées de batteries de grande puissance.

Les systèmes de gestion des batteries (BMS) intègrent des algorithmes de gestion thermique pour réguler la température et garantir que la batterie fonctionne dans une plage de température sûre.

![[Translate to French:] Passive Cooling [Translate to French:] Passive Cooling](/fileadmin/Public/Applications/General_Solutions/Automotive_Tests/passive_cooling.png)

Refroidissement passif

Les cellules sont maintenues dans une enceinte. La chaleur générée par la cellule est dissipée par conduction, convection ou rayonnement vers le boîtier. Utilisé pour les applications à faible consommation d'énergie.

Exemple : Nissan Leaf

![[Translate to French:] Passive Cooling + Fan [Translate to French:] Passive Cooling + Fan](/fileadmin/Public/Applications/General_Solutions/Automotive_Tests/passive_cooling.png)

Refroidissement passif + ventilateur

Les cellules sont maintenues dans une enceinte, un ventilateur est utilisé pour déplacer l'air afin de créer un profil de température plus uniforme dans toutes les cellules. Généralement utilisé pour les applications à faible puissance et lorsque les conditions ambiantes sont inférieures à 35°C.

Exemple : Renault Zoe

![[Translate to French:] Forced Air Cooling [Translate to French:] Forced Air Cooling](/fileadmin/Public/Applications/General_Solutions/Automotive_Tests/forced-Air_cooling.png)

Refroidissement par air pulsé

Les cellules sont dans un boîtier, l'air est forcé à travers le bloc-batterie pour refroidir les cellules. L'air filtré et refroidi de la cabine peut être utilisé.

Exemple : Toyota Prius

![[Translate to French:] Cooling Plates [Translate to French:] Cooling Plates](/fileadmin/Public/Applications/General_Solutions/Automotive_Tests/cooling_plates.png)

Plaques de refroidissement

Un fluide de refroidissement qui circule jusqu'à la batterie où la chaleur est transférée vers et depuis le fluide. Les systèmes de refroidissement de la batterie les plus courants dans les véhicules électriques utilisent de l'eau glycolée comme fluide de refroidissement.

Exemple : Porsche Taycan

![[Translate to French:] Dielectric Immersion Cooling [Translate to French:] Dielectric Immersion Cooling](/fileadmin/Public/Applications/General_Solutions/Automotive_Tests/dielectric_immersion_cooling.png)

Refroidissement par immersion diélectrique

Les cellules sont immergées dans un diélectrique qui circule dans un échangeur de chaleur. Le diélectrique est en contact direct avec les cellules et les barres omnibus, ce qui minimise les barrières thermiques.

Exemple : Koenigsegg Regera, Mercedes C63 AMG

![[Translate to French:] Refrigerant Cooling Plates [Translate to French:] Refrigerant Cooling Plates](/fileadmin/Public/Applications/General_Solutions/Automotive_Tests/refridgerent_cooling_plates_Kopie.png)

Plaques de refroidissement du fluide frigorigène

Les cellules sont reliées thermiquement à une plaque froide réfrigérante. Ce système est considéré comme moins complexe parce qu'il élimine le système intermédiaire eau-glycol et applique le système de réfrigération directement aux cellules. Un certain nombre de pièces sont ainsi éliminées, ce qui peut rendre le système moins cher et plus léger.

Il est essentiel de comprendre et de contrôler le comportement thermique des cellules de batteries Li-ion pour maximiser les performances, garantir la sécurité et prolonger la durée de vie des batteries. Les fabricants et les chercheurs travaillent en permanence à la mise au point de systèmes de gestion thermique avancés afin de répondre aux besoins en constante évolution des véhicules électriques et des appareils électroniques portables.